混凝土回收設施整體效益計算的三個步驟

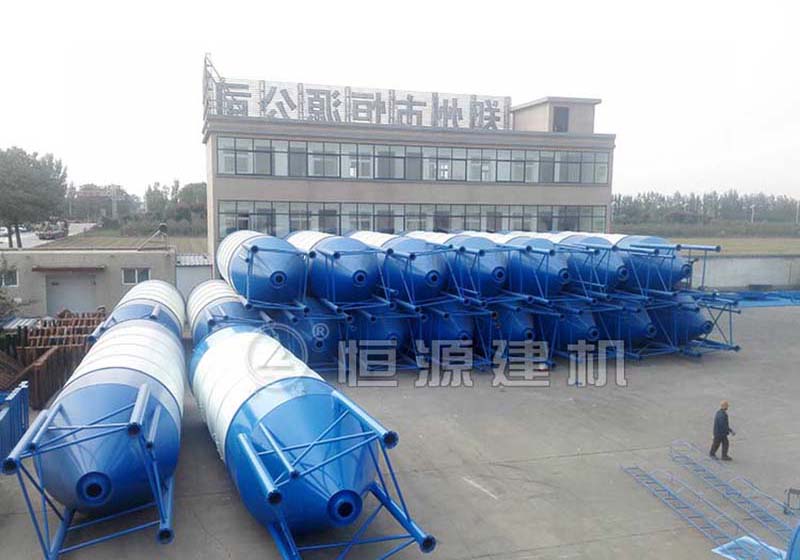

- 來源: 恒源建機

一、目前國內混凝土回收技術水平分析 隨著國內混凝土生產裝備水平的提升和商品混凝土的推廣使用,殘余混凝土的處理使用也被提升到攪拌站日常工作的重要地位。根據調查,目前行

、目前混凝土回收技術水平分析

隨著混凝土生產裝備水平的提升和商品混凝土的推廣使用,殘余混凝土的處理使用也被提升到攪拌站日常工作的重要地位。根據調查,目前行業內對剩余和殘余混凝土的處理方式主要有以下幾個途徑:

1、在混凝土生產供應過程中,因施工單位需求用量不準確,造成混凝土供應超過實際用量,或因各種原因已供應的混凝土無法進行施工。此種情況發生后,剩余混凝土較多,攪拌站般采取對混凝土轉供進行處理。但在特殊情況下,混凝土不能轉供或沒有轉供途徑時,混凝土般只能低價專賣,轉賣不出只能倒掉處理。倒掉處理混凝土過程中,剩余混凝土嚴重污染環境,若傾倒地點在工廠廠區范圍內,后期清運處理費時費力。

2、混凝土攪拌站設置多級沉淀池,使用循環水進行刷車處理。此種情況下,少量的混凝土使用循環水進行稀釋,實現砂石和水泥漿的分離,混合物傾倒在沉淀池中,通過多級沉淀實現砂石和水泥漿分析。該方法雖然使用循環水,節約了水資源,但砂石分離效果較差,水泥漿混在砂石中,沉淀的砂石無法回用,只能由鏟車設備挖出形成廢渣,倒掉處理。此方法既污染環境,也浪費了寶貴的礦產資源,同時清挖過程中會對鏟車等機械設備造成損害。

3、攪拌站使用砂石分離機設備,對剩余混凝土使用分離機進行分離。使用該方法可以將剩余混凝土中砂石從水泥漿中徹底分離,分離后的砂石作為原材料可以回用到混凝土生產,節約了資源。但該方法對砂石分離后,水泥漿仍然需要沉淀處理,無法回用,形成的污水中含有大量懸浮微粒,長期積累后可能對攪拌站排水系統造成阻塞。同時,為保證沉淀效果,沉淀的水泥漿需要定期從沉淀池中挖出,挖出的水泥漿會對環境產生很強的污染。

二、回收站項目建設條件與工藝描述

1、回收站建設條件:

中心四元橋攪拌站,百子灣攪拌站,站內目前設有循環刷車池兩座,循環刷車池位置距攪拌機組距離約30米,可以用做建設混凝土回收站備用場地。目前刷車池具有沉淀池功能,可以進行利用。水泥漿沉淀池經簡單改造后,可以用作混凝土回收站水泥漿攪拌池。

2、回收站工藝流程描述:

攪拌車在混凝土回收站前,使用混凝土回收站攪拌循環水對攪拌車進行運輸車罐體清洗,清洗完畢后,將罐體內混合物卸入回收站分離螺旋,進行砂石分離。水泥漿進入帶有攪拌器的儲存箱,攪拌

器自動定時攪拌,防止水泥漿沉淀,儲料箱中水位下降至設定位置后,系統自動向料箱中補充新水。回收站使用管道輸送泵將回收水自動輸送至攪拌樓中轉儲料箱,中轉儲料箱亦采用攪拌器,通過自動系統進行定時攪拌。使用中轉料斗向攪拌站配料稱輸送回收水,由攪拌機控制系統實現配料自動控制。

三、回收站使用后經濟效益分析

使用混凝土回收站后,基本實現混凝土費料的零排放。砂石分離后全部回用,回收水全部回用,不僅節省能源資源,同時為企業帶來很高的經濟收益。以下混凝土回收站收益分析計算假定攪拌站使用兩臺攪拌機,年生產混凝土30萬立方米,

1、回收混凝土量計算:

a)罐車清洗砂石回收:每站40部罐車,每部罐車每天清洗2次,按罐車裝載量7m3,殘余量2%,每年330個工作日計算。

全年可清洗攪拌運輸車回收混凝土40x2x7x2%x330=3696m3

b)攪拌機清洗回收:每站2臺攪拌機,每臺攪拌機每天清洗4次,按攪拌機容量2m3,殘余量2%,每年330個工作日計算。

全年可清洗攪拌機回收混凝土2x4x2x2%x330=105.6m3

c)回收工地殘余混凝土:因工地或其他原因,在混凝土供應中按每天3m3混凝土退回攪拌站,無法轉供或再次使用,需

要進行回收處理。全年可回收工地退回混凝土3x330=990m3。

以上三項回收混凝土總量:4791.6m3。

2、回收混凝土中材料回收測算:

a)砂回收量:按回收混凝土中每立米中回收砂0.8噸計算,全年可回收砂0.8x4791.6=3833.28噸。按材料中砂價格42元/噸計算,全年回收砂可節約材料成本42x3833.28=160997.76元既16.1萬元。

b)石回收量:按回收混凝土中每立米中回收砂1噸計算,全年可回收石1x4791.6=4791.6噸。按材料中砂價格32元/噸計算,全年回收砂可節約材料成本32x4791.6=153331.2元既15.3萬元。

c)回收水泥漿量:按回收混凝土中每立米中回收水泥漿凈重300公斤計算,全年可回收水泥漿0.3x4791.6=1149.98噸。水泥漿稀釋后作為回收水,水中含有水泥漿成分,可以減少攪拌配合比中粉煤灰等摻和料使用量,按等比例減少粉煤灰計算,粉煤灰材料價。